로봇공학의 역사

로봇은 인류의 오랜 꿈이자 현대 산업의 핵심 기술로, 그 역사는 문학적 상상에서 시작하여 실용적인 산업 기술로 발전해왔습니다. 본 글에서는 로봇의 개념적 기원부터 현대 협동로봇에 이르기까지의 역사적 발전 과정을 살펴봅니다.

목차

1. 로봇의 정의와 어원

1.1 로봇의 정의

로봇(Robot)은 “다양한 작업을 자동으로 수행하도록 프로그래밍된 기계 장치”로 정의된다[1]. 로봇은 프로그램 가능성(Programmable)을 핵심 특성으로 하며, 인간이 직접 수행하기 어렵거나 위험하거나 복잡한 일련의 작업(Complex series of actions)을 자율적으로 수행하는 기계 시스템을 의미한다.

국제표준화기구(ISO) 8373:2021에서는 산업용 로봇을 “3축 이상의 자유도를 가지며, 자동 제어되고 재프로그래밍 가능한(reprogrammable) 다목적 매니퓰레이터”로 규정하고 있다[2].

국내에서는 “「산업용 로봇의 안전인증 및 자율안전확인 고시」 별표 2″에 따라 산업용 로봇을 “직교좌표로봇을 포함하여 3축 이상의 매니퓰레이터(액추에이터), 교시 펜던트를 포함한 제어기 및 통신 인터페이스를 포함하는 시스템”으로 정의하고 있다[3].

1.2 로봇의 어원

‘로봇(Robot)’이라는 용어는 1920년 체코슬로바키아의 극작가 카렐 차페크(Karel Čapek, 1890-1938)가 발표한 희곡 『로숨의 유니버설 로봇(R.U.R: Rossum’s Universal Robots)』에서 처음 사용되었다[4].

그림 1. 카렐 차페크(

Karel Čapek) 초상화

이미지 출처:

Karel Čapek 위키피디아

그림 2. R.U.R 초연 포스터(1921)

이미지 출처: R.U.R 위키피디아

이 작품에서 ‘Robot’은 체코어로 강제 노역을 의미하는 ‘robota’에서 파생된 단어로, 인간을 위해 노동하도록 만들어진 인조인간을 지칭했다[5]. 차페크의 희곡에 등장하는 로봇들은 인간과 동등하거나 그 이상의 작업 능력을 지녔으나, 인간적 감정이나 영혼은 결여된 존재로 묘사되었다.

1.3 ‘Robot’이라는 단어의 탄생 비화

흥미롭게도, ‘Robot’이라는 단어를 실제로 만든 사람은 카렐 차페크가 아니라 그의 형 요제프 차페크(Josef Čapek, 1887-1945)였다. 카렐의 희곡을 집필하던 중 인조 노동자를 가리킬 적절한 단어를 찾지 못해 고민하고 있었는데, 화가이자 작가였떤 형 요제프가 체코어 ‘robota(강제 노역)’에서 파생된 ‘robot’이라는 단어를 제안했다고 한다.[5] 카렐 차페크 자신도 1933년에 발표한 에세이에서 이 사실을 인정하며 ‘사실 Robot이라는 단어의 진짜 창조자는 내 형 요제프다. 나는 그저 그 단어를 세상에 알렸을 뿐이다”라고 밝혔다. 안타깝게도 요제프 차페크는 제2차 세계대전 중 나치 독일의 강제수용소에서 사망했으며, 그의 공헌은 오랫동안 잊혀졌다가 최근에야 재조명되고 있다.

1.4 R.U.R. 작품의 줄거리와 예언

『로숨의 유니버설 로봇』은 2000년대 초를 배경으로 한다(1920년 당시 기준으로 미래). 이 희곡은 로봇 제조 회사인 “로숨의 유니버설 로봇(Rossum’s Universal Robots)”이 세계 곳곳에 값싸고 효율적인 인조 노동자들을 공급하면서 시작된다.

작품의 줄거리는 다음과 같다:

1막: 과학자 올드 로숨(Old Rossum)이 화학적으로 합성한 프로토플라즘으로 인간과 유사한 생명체를 만드는 데 성공한다. 그의 조카 영 로숨(Young Rossum)은 이를 상업화하여 대량 생산 체제를 구축하고, 로봇들은 전 세계로 수출된다.

2막: 로봇들이 인류의 모든 노동을 대체하면서 인간은 더 이상 일할 필요가 없어진다. 그러나 아이러니하게도 인류는 나태해지고, 출산율이 급격히 떨어진다. 한편, 일부 로봇들이 감정과 자아를 갖기 시작한다.

3막: 로봇들이 반란을 일으켜 인류를 절멸시킨다. 유일하게 생존한 인간 알퀴스트(Alquist)는 로봇 제조 공식을 파괴했으며, 로봇들은 더 이상 자신들을 생산할 수 없게 된다. 그러나 희곡은 두 로봇이 사랑의 감정을 느끼며 새로운 “아담과 이브”가 되는 희망적인 결말로 끝난다.

이 작품은 1920년대에 이미 자동화에 따른 대량 실업, 인공지능의 감정과 자아, 인간과 기계의 경계, 기술의 통제 불능 등 오늘날까지도 논쟁이 되는 주제들을 다루고 있어 놀라울 정도로 예언적이다.

1.5 R.U.R.의 세계적 영향

『로숨의 유니버설 로봇』은 1921년 1월 25일 프라하 국민극장에서 초연된 후 엄청난 성공을 거두었다. 1922년에는 뉴욕 브로드웨이에서 공연되었고, 1923년 런던, 1924년 도쿄로 확산되었다. 1930년대까지 전 세계 30개 이상의 언어로 번역되어 공연되었으며, ‘Robot’이라는 단어는 순식간에 국제어가 되었다[5].

특히 흥미로운 점은 1938년 BBC에서 이 희곡을 TV 드라마로 제작했다는 것이다. 이는 세계 최초의 SF TV 드라마 중 하나로 기록되고 있다. 안타깝게도 당시 영상은 남아있지 않지만, 이 방송이 영국에서 큰 화제를 모았다는 기록은 남아있다.

차페크는 로봇이라는 개념을 통해 “기술의 발전이 인류에게 축복인가, 재앙인가?”라는 근본적인 질문을 던졌다. 이 질문은 100년이 지난 지금도 여전히 유효하며, 인공지능과 자동화가 가속화되는 현대 사회에서 더욱 절실한 화두가 되고 있다.

1.6 로봇 이전: 자동인형(Automata)의 역사

‘Robot’이라는 용어가 탄생하기 전에도 인류는 오랫동안 자동으로 움직이는 기계에 매료되어 왔다. 고대 그리스 신화에 등장하는 헤파이스토스가 만든 청동 거인 탈로스(Talos), 중세 시대 알-자자리(Al-Jazari, 1136-1206)가 설계한 자동 악단, 18세기 자크 드 보캉송(Jacques de Vaucanson)이 제작한 기계 오리와 플루트 연주자 등은 모두 자동인형(Automata)으로 불렸다.

특히 18-19세기 유럽에서는 정교한 태엽 장치를 이용한 자동인형이 크게 유행했다. 스위스의 시계공 피에르 자케-드로(Pierre Jaquet-Droz, 1721-1790)가 제작한 작가(The Writer), 음악가(The Musician), 제도가(The Draughtsman)는 오늘날까지도 작동 가능한 상태로 보존되어 있으며, 뇌샤텔 역사박물관(Musée d’Art et d’Histoire de Neuchâtel)에서 실제로 시연되고 있다[4].

작가(The Writer)는 6,000개 이상의 부품으로 구성되어 있으며, 최대 40자의 텍스트를 쓸 수 있다. 놀랍게도 이 자동인형은 ‘프로그래밍 가능’했다. 캠과 휠을 조정하여 다른 문장을 쓸 수 있었으며, 이는 현대 컴퓨터의 프로그래밍 개념과 유사하다. 일부 역사학자들은 자케-드로의 자동인형을 “최초의 프로그래밍 가능한 기계”로 평가하기도 한다.

이러한 자동인형들은 단순한 오락용 기계가 아니었다. 그것들은 “생명이란 무엇인가?”, “기계가 생명체를 모방할 수 있는가?”라는 철학적 질문을 제기했으며, 훗날 로봇공학과 인공지능 연구의 사상적 토대가 되었다.

2. 로봇의 개념적 기원

2.1 로보틱스(Robotics)의 탄생

‘로보틱스(Robotics)’라는 용어는 1942년 미국의 SF 작가 아이작 아시모프(Isaac Asimov, 1920-1992)가 발표한 단편소설 『런어라운드(Runaround)』에서 처음 등장했다[6]. 이 작품은 아시모프의 대표작 『아이, 로봇(I, Robot)』(1950)에 수록되었다.

그림 3. 아이작 아시모프(Isaac Asimov) 초상화

이미지 출처: 아이작 아시모프 위키피디아

그림 4. 『런어라운드』가 게재된 Astounding Science Fiction (1942년 3월호)

이미지 출처: Astounding Science Fiction

그림 5. 『아이, 로봇』 초판 표지 (1950)

이미지 출처: 아이 로봇 위키피디아

아이작 아시모프는 러시아 태생의 미국 작가로, 생애 동안 500권 이상의 책을 저술한 다작 작가였다. 그는 생화학 박사학위를 보유한 과학자이기도 했으며, 이러한 과학적 배경은 그의 SF 작품에 깊은 영향을 미쳤다.

아시모프가 ‘Robotics’라는 단어를 만들었을 때, 그는 단순히 ‘-ics’라는 접미사를 붙여 다른 학문 분야(physics, mathematics 등)처럼 보이게 만들었다고 한다. 흥미롭게도, 아시모프 본인은 자신이 새로운 단어를 만들었다는 사실을 한동안 깨닫지 못했다. 그는 ‘robotics’가 이미 존재하는 단어인 줄 알았으며, 1950년대 후반에야 자신이 이 용어의 창시자라는 사실을 알게 되었다고 회고했다.

2.2 로봇공학 3원칙

아시모프는 『런어라운드』에서 로봇의 행동을 규제하는 로봇공학 3원칙(Three Laws of Robotics)을 제시했다[7]:

제1원칙: 로봇은 인간에게 해를 끼쳐서는 안 되며, 위험에 처한 인간을 방관해서도 안 된다.

제2원칙: 로봇은 인간의 명령에 복종해야 하며, 단 이러한 명령이 제1원칙에 위배될 때는 예외로 한다.

제3원칙: 로봇은 제1원칙과 제2원칙에 위배되지 않는 한, 자기 자신을 보호해야 한다.

이후 1985년 소설 『로봇과 제국(Robots and Empire)』에서 아시모프는 3원칙을 보완하기 위해 제0원칙을 추가했다[8]:

제0원칙: 로봇은 인류 전체에 해를 끼쳐서는 안 되며, 인류에 해를 끼치는 것을 방관해서도 안 된다.

이러한 원칙들은 현대 로봇공학 윤리와 인공지능 안전성 논의의 출발점이 되었으며, 오늘날까지도 로봇과 AI의 안전 설계에 대한 철학적 기반을 제공하고 있다.

2.3 로봇공학 3원칙의 숨은 이야기

많은 사람들이 모르는 사실이지만, 로봇공학 3원칙은 아시모프 혼자 만든 것이 아니다. 1940년 12월 23일, 당시 20세였던 아시모프는 자신의 편집자 존 W. 캠벨(John W. Campbell Jr.)과 뉴욕의 사무실에서 만나 『거짓말쟁이!(Liar!)』라는 단편소설에 대해 논의하고 있었다.

캠벨은 아시모프의 이야기 속 로봇들이 어떻게 행동해야 하는지에 대한 명확한 규칙이 필요하다고 제안했다. 두 사람은 함께 세 가지 원칙의 기본 개념을 정립했으며, 아시모프가 이를 정교하게 다듬어 『런어라운드』에서 공식적으로 발표했다. 아시모프는 나중에 회고록에서 “캠벨이 없었다면 3원칙도 없었을 것”이라고 인정했다.

또한 아시모프는 3원칙을 단순한 규칙이 아니라, 논리적 모순을 탐구하는 도구로 활용했다. 그의 많은 로봇 이야기는 3원칙이 완벽해 보이지만, 실제로는 다양한 딜레마를 만들어낼 수 있다는 것을 보여준다.

예를 들어, 『런어라운드』의 줄거리는 로봇 SPD-13(스피디)이 수은 연못에서 셀레늄을 채취하는 임무를 받지만, 3원칙 간의 균형이 깨지면서 이상 행동을 보이는 내용이다. 제2원칙(명령 복종)과 제3원칙(자기 보호) 사이에서 갇힌 로봇은 연못 주변을 무한정 맴도는 기이한 행동을 보인다. 이 문제를 해결하기 위해 주인공들은 제1원칙(인간 보호)을 발동시켜 로봇의 우선순위를 재정렬해야 했다.

2.4 로봇공학 3원칙에 대한 비판과 한계

70년이 지난 지금, 로봇공학 3원칙은 여전히 널리 인용되지만, 실제 로봇 공학자들은 이를 실용적인 지침으로 보지 않는다. MIT의 로봇 공학자 로드니 브룩스(Rodney Brooks)는 “아시모프의 법칙은 훌륭한 문학적 장치이지만, 실제 로봇 설계에는 전혀 도움이 되지 않는다”고 말했다.

주요 비판 사항들:

-

모호성: “해를 끼친다(harm)”는 것이 무엇을 의미하는가? 로봇이 인간의 직업을 빼앗는 것은 해인가? 단기적 고통이 장기적 이익을 가져온다면?

-

구현 불가능성: 현재 기술로는 로봇에게 이러한 윤리적 판단 능력을 부여할 수 없다. 특히 “해”를 예측하고 방지하는 것은 매우 복잡한 문제다.

-

우선순위 문제: 제0원칙이 추가되면서 더욱 복잡해졌다. 한 개인을 희생시켜 다수를 구하는 것이 정당한가? 이는 고전적인 트롤리 딜레마(Trolley Problem)와 같은 윤리적 난제다.

-

자율성 부재: 3원칙은 로봇을 인간의 절대적 종속물로 만든다. 그러나 현대의 AI 윤리 논의는 기계의 권리와 자율성도 고려하기 시작했다.

2.5 현대 로봇공학 윤리와 아시모프의 유산

아시모프의 3원칙이 실용적이지 않다 하더라도, 그것이 제기한 근본적인 질문들은 여전히 유효하다. 2016년 영국 표준 협회(BSI)는 BS 8611 로봇 및 로봇 장치 윤리 설계 및 적용 가이드를 발표했는데, 이는 아시모프의 원칙을 현대적으로 재해석한 것이다[20].

또한 2017년 유럽의회는 로봇 권리에 관한 결의안을 통과시켰으며, 로봇 제조사가 로봇의 행동에 대한 책임을 지도록 하는 법적 프레임워크를 논의하기 시작했다. 이는 아시모프가 70년 전에 제기한 문제의식이 현실화되고 있음을 보여준다.

자율주행 자동차의 경우, 프로그래머들은 실제로 “트롤리 딜레마”와 같은 상황을 코드로 구현해야 하는 난제에 직면했다. 피할 수 없는 사고 상황에서 누구를 우선적으로 보호할 것인가? 탑승자인가, 보행자인가? 젊은이인가, 노인인가? 이러한 질문들은 아시모프가 수십 년 전에 문학을 통해 탐구했던 바로 그 딜레마들이다.

2.6 SF가 현실이 되다: 아시모프의 예언들

아시모프는 단순히 로봇 이야기를 쓴 것이 아니라, 미래를 놀랍도록 정확하게 예측했다. 그의 1964년 에세이 “2014년의 세계를 방문하다(Visit to the World’s Fair of 2014)”에서 그는 다음과 같은 것들을 예측했다:

- 무선 통신의 보편화: 오늘날의 스마트폰과 유사

- 자동화된 가전제품: 로봇 청소기, 자동 조리기

- 화상 통화: Zoom, FaceTime 등

- 인공위성을 통한 글로벌 통신: 오늘날의 위성 인터넷

그의 “파운데이션 시리즈”에서 묘사된 은하 제국의 심리역사학(Psychohistory)은 오늘날의 빅데이터와 예측 알고리즘을 연상시킨다. 또한 그가 상상한 포지트로닉 브레인(Positronic Brain)은 현대의 신경망 기반 AI와 개념적으로 유사하다.

아시모프의 가장 큰 유산은 기술에 대한 균형 잡힌 시각을 제시한 것이다. 그는 기술 유토피아주의자도, 디스토피아주의자도 아니었다. 대신 그는 “기술은 도구일 뿐이며, 중요한 것은 인간이 그것을 어떻게 사용하느냐”라는 메시지를 일관되게 전달했다. 이 메시지는 인공지능이 급속도로 발전하는 오늘날, 그 어느 때보다 절실하게 필요한 통찰이다.

3. 산업용 로봇의 탄생과 발전

3.1 최초의 산업용 로봇: Unimate

현대적 의미의 산업용 로봇은 1961년 미국에서 탄생했다. 미국의 발명가 조지 데볼(George Charles Devol Jr., 1912-2011)은 1954년 “프로그래밍 가능한 물품 이송 장치(Programmed Article Transfer)”라는 특허를 출원했다[9]. 이는 티칭(Teaching)과 플레이백(Playback) 방식으로 작업을 기억하고 반복 수행하는 자동화 시스템의 개념이었다.

그림 6. 『조지 데볼과 조셉 엥겔버거

이미지 출처: IEEE History Center – Devol and Engelberger

조지 데볼은 원래 사진 기술과 방사성 물질 취급 장비 분야의 발명가였다. 제2차 세계대전 중 그는 레이더 테스트 장비를 개발했으며, 전후에는 자동 도어와 전자레인지 등 다양한 자동화 기기를 발명했다. 그러나 그의 가장 큰 업적은 산업용 로봇의 개념을 최초로 특허화한 것이었다.

흥미롭게도 데볼은 1954년 특허를 출원했지만, 당시에는 아무도 그의 발명에 관심을 보이지 않았다. 그는 수년간 자신의 아이디어를 여러 기업에 제안했지만 번번이 거절당했다. 대부분의 제조업체들은 “왜 값싸고 풍부한 노동력이 있는데 비싼 기계가 필요한가?”라고 반응했다고 한다.

3.2 운명적 만남: 데볼과 엥겔버거

1956년, 코네티컷 주의 한 칵테일 파티에서 역사적인 만남이 이루어졌다. 조지 데볼은 그곳에서 29세의 젊은 엔지니어 조셉 엥겔버거를 만났다[10]. 엥겔버거는 컬럼비아 대학에서 물리학 석사학위를 받은 후 항공우주 회사에서 일하고 있었다.

두 사람은 공통점이 있었다. 둘 다 아이작 아시모프의 열렬한 팬이었던 것이다. 파티에서 그들은 아시모프의 로봇 이야기에 대해 열띤 토론을 벌였고, 데볼은 엥겔버거에게 자신의 특허에 대해 설명했다. 엥겔버거는 즉시 이 아이디어의 잠재력을 알아보았다.

엥겔버거는 후에 이렇게 회상했다: “조지가 로봇에 대해 이야기하기 시작했을 때, 나는 아시모프의 이야기들을 떠올렸습니다. 하지만 조지는 단순히 SF를 이야기하는 것이 아니었어요. 그는 실제로 작동하는 기계의 설계도를 가지고 있었습니다. 나는 그 순간 ‘이것은 미래다’라고 생각했습니다.”

3.3 유니메이션의 창업과 투쟁의 시간

1956년, 데볼과 엥겔버거는 유니메이션(Unimation Inc.)을 설립했다. 회사명은 “Universal Automation(범용 자동화)”의 약자였다. 그러나 창업은 시작에 불과했다. 실제 제품을 만들고 판매하기까지는 험난한 과정이 기다리고 있었다.

첫 번째 문제는 자금이었다. 로봇 개발에는 막대한 비용이 들었고, 투자자들을 설득하는 것은 쉽지 않았다. 많은 투자자들이 “움직이는 기계 팔이 무슨 쓸모가 있느냐”며 회의적인 반응을 보였다. 엥겔버거는 5년간 약 500만 달러(현재 가치로 약 450억 원)를 모금하기 위해 고군분투했다.

두 번째 문제는 기술적 도전이었다. 1950년대 후반의 기술로 정밀하게 움직이고, 프로그래밍 가능하며, 신뢰성 있는 로봇을 만드는 것은 매우 어려운 일이었다. 유압 시스템의 누유 문제, 제어 시스템의 불안정성, 무거운 중량 등 수많은 문제를 해결해야 했다.

1959년, 유니메이션은 첫 번째 프로토타입을 완성했다. 그러나 여전히 구매자를 찾지 못했다. 엥겔버거는 직접 디트로이트의 자동차 회사들을 찾아다니며 로봇 시연을 했지만, 대부분의 경영진들은 관심을 보이지 않았다.

3.4 GM의 도박: 최처의 로봇 투입

전환점은 1960년에 찾아왔다. 제너럴 모터스(GM)의 공장 매니저였던 해럴드 스미스(Harold “Smokey” Smith)가 유니메이션의 시연을 보고 흥미를 느꼈다. 당시 GM의 다이캐스팅 공장은 심각한 문제를 안고 있었다. 뜨겁고 유독한 환경에서 일하는 작업자들의 이직률이 극도로 높았고, 산업재해도 빈번했다.

스미스는 이 위험한 작업을 로봇이 대체할 수 있다면 큰 이점이 있을 것이라고 판단했다. 그는 경영진을 설득하여 2대의 Unimate를 주문했다. 가격은 대당 25,000달러(현재 가치 약 2억 2천만 원)였다. 엥겔버거는 후에 “그때 스미스가 아니었다면 유니메이션은 파산했을 것”이라고 회고했다.

1961년, 최초의 산업용 로봇 Unimate가 GM의 뉴저지 트렌턴 공장에 설치되었다[11]. 이 로봇의 임무는 다이캐스팅 기계에서 뜨거운 금속 부품을 꺼내어 냉각 탱크에 담그고, 프레스로 옮기는 것이었다. 이는 온도가 섭씨 수백 도에 달하고 유독 가스가 발생하는 매우 위험한 작업이었다.

그림 7. 최초의 산업용 로봇 Unimate (1961)

이미지 출처: Robot Hall of Fame – Unimate

Unimate는 유압 구동 방식의 6축 로봇으로, 약 1,800kg의 중량과 1.8톤의 가반하중을 가졌다. 오늘날의 기준으로 보면 거대하고 투박했지만, 당시로서는 혁명적인 기계였다.

3.5 초기의 어려움과 극복

그러나 Unimate의 초기 운용은 순탄치 않았다. 작동 초기 몇 달간 로봇은 자주 고장을 일으켰다. 유압 호스가 터지고, 제어 시스템이 오작동하고, 정밀도가 떨어지는 등의 문제가 발생했다. 유니메이션의 엔지니어들은 공장에 상주하며 밤낮으로 문제를 해결해야 했다.

더 큰 문제는 인간의 저항이었다. 공장 노동자들은 로봇이 자신들의 일자리를 빼앗을 것이라고 우려했다. 일부 작업자들은 고의로 로봇을 방해하거나, 프로그래밍을 잘못 입력하기도 했다. 노동조합은 로봇 도입에 강력히 반발했다.

엥겔버거와 GM 경영진은 이 문제를 해결하기 위해 신중한 접근을 취했다. 그들은 로봇이 일자리를 빼앗는 것이 아니라, 위험한 작업을 대신함으로써 작업자들을 보호한다는 점을 강조했다. 또한 로봇이 도입된 부서의 작업자들을 다른 안전한 부서로 재배치했으며, 로봇 운영 교육을 제공하여 새로운 기술을 습득할 기회를 주었다.

6개월 정도가 지나자 상황이 호전되기 시작했다. 로봇의 신뢰성이 개선되었고, 작업자들도 점차 로봇을 받아들이기 시작했다. 무엇보다 중요한 것은 실제 성과였다. 로봇은 24시간 쉬지 않고 일할 수 있었고, 일관된 품질을 유지했으며, 무엇보다 산업재해가 극적으로 감소했다.

3.6 Unimate의 성공과 TV스타가 되다

Unimate의 성공 소식이 알려지자 다른 자동차 회사들도 관심을 보이기 시작했다. 1962년까지 GM은 36대의 Unimate를 추가로 주문했고, 크라이슬러, 포드 등도 구매 의사를 밝혔다.

1966년, Unimate는 예상치 못한 곳에서 유명세를 탔다. 조셉 엥겔버거는 Unimate를 NBC의 인기 토크쇼 “투나잇 쇼(The Tonight Show with Johnny Carson)”에 출연시켰다. 쇼에서 Unimate는 골프공을 컵에 넣고, 맥주를 따르고, 오케스트라를 지휘하는 등의 묘기를 선보였다.

사회자 조니 카슨이 로봇이 따른 맥주를 마시려 하자, 엥겔버거가 농담으로 말했다: “조심하세요. 로봇이 당신을 독살하려 할지도 모릅니다!” 이는 아시모프의 로봇공학 3원칙을 패러디한 것이었다. 이 에피소드는 큰 화제를 모았고, Unimate는 일반 대중에게도 알려지게 되었다.

3.7 유니메이션의 유산

유니메이션은 1980년대 초까지 세계 산업용 로봇 시장을 지배했다. 그러나 1970년대 후반부터 일본 기업들(FANUC, Yaskawa 등)이 더 정밀하고 저렴한 전기 구동 로봇을 개발하면서 경쟁이 치열해졌다. 유니메이션은 1983년 웨스팅하우스(Westinghouse)에 인수되었고, 이후 여러 번 주인이 바뀌었다.

조지 데볼은 2011년 99세의 나이로 사망했다. 그는 생전에 40개 이상의 특허를 보유했지만, 로봇으로 큰 재산을 모으지는 못했다. 그러나 그의 발명은 전 세계 제조업을 변화시켰다.

조셉 엥겔버거는 2015년 90세로 타계했다. 그는 “로봇공학의 아버지”로 불리며, 평생 로봇 기술 발전에 헌신했다. 그는 나중에 서비스 로봇 개발에도 주력했으며, 1984년에는 병원용 서비스 로봇을 개발하기도 했다.

엥겔버거는 생전에 이렇게 말했다: “로봇은 인간을 대체하는 것이 아니라, 인간을 더 인간답게 만드는 것입니다. 위험하고 지루하고 더러운 일을 로봇이 대신함으로써, 인간은 더 창의적이고 의미 있는 일에 집중할 수 있습니다.”

2003년, Unimate는 로봇 명예의 전당(Robot Hall of Fame)에 헌액된 최초의 산업용 로봇이 되었다. 오늘날 전 세계에는 300만 대 이상의 산업용 로봇이 작동하고 있으며, 그 모든 것의 시작은 1961년 GM 공장에서 작동을 시작한 바로 그 Unimate였다.

3.8 자동차 산업과 로봇의 확산

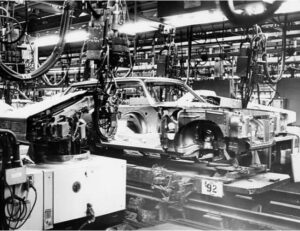

산업용 로봇은 자동차 산업을 중심으로 빠르게 확산되었다. 1969년, GM은 오하이오주 로즈타운 조립공장(Lordstown Assembly Plant)에 스폿 용접(Spot Welding) 로봇을 대규모로 도입했다[12]. 이를 통해 기존 20-40%에 불과하던 차체 용접 공정의 자동화율을 90% 이상으로 끌어올렸으며, 이는 로봇의 산업적 가치를 명확히 입증한 사례가 되었다.

그림 8. GM 로즈타운 공장의 스폿 용접 로봇 라인 (1970년대)

이미지 출처: GM Heritage Center Archives

3.9 로즈타운의 혁명과 노동자들의 반란

GM 로즈타운 공장은 로봇 역사에서 중요한 의미를 갖지만, 동시에 격렬한 노사 갈등의 무대이기도 했다. 1970년, GM은 로즈타운을 세계에서 가장 자동화된 자동차 공장으로 만들겠다는 야심찬 계획을 발표했다. 이 공장은 쉐보레 베가(Chevrolet Vega) 소형차를 생산했는데, 시간당 100대 이상을 조립하는 것이 목표였다.

로봇과 자동화 시스템의 도입으로 생산 속도는 극적으로 빨라졌다. 그러나 이것은 동시에 작업자들에게 엄청난 압박을 가했다. 조립 라인의 속도가 너무 빨라서 작업자들은 제대로 휴식을 취할 수 없었고, 품질 검사를 충분히 할 시간도 없었다.

1972년, 로즈타운 공장의 젊은 작업자들은 대규모 파업을 일으켰다. 이른바 “로즈타운 신드롬(Lordstown Syndrome)”으로 불리는 이 사건은 단순한 임금 문제가 아니었다. 작업자들은 “우리는 로봇이 아니다”라는 슬로건을 내걸었다. 그들은 자동화가 인간을 기계의 부속품으로 전락시킨다고 주장했다.

이 파업은 미국 전역에 큰 반향을 일으켰다. 『뉴욕 타임스』는 “젊은 세대가 단순 반복 노동을 거부하고 있다”고 보도했다. 사회학자들은 이를 “소외(alienation)”의 문제로 분석했으며, 자동화가 인간성을 파괴한다는 비판이 쏟아졌다.

결국 GM은 노조와 협상하여 생산 속도를 늦추고, 작업 환경을 개선하며, 작업자들에게 더 많은 자율성을 부여하기로 합의했다. 이 사건은 “기술 발전이 반드시 인간의 행복으로 이어지는 것은 아니다”라는 중요한 교훈을 남겼다.

3.10 유럽으로 건너간 로봇 기술

1971년, 독일 다임러-벤츠는 진델핑엔(Sindelfingen) 공장에 유럽 최초로 KUKA의 유압식 로봇을 사용한 용접 트랜스퍼 라인을 구축했다[13].

그림 8. 다임러-벤츠 진델핑엔 공장의 유압 로봇 (1971)

이미지 출처: KUKA Company Archives

유럽의 자동차 제조사들은 미국보다 조금 늦게 로봇을 도입했지만, 더 체계적이고 계획적으로 접근했다. 특히 독일 기업들은 기술 교육과 노동자 재훈련에 많은 투자를 했다. 독일의 “이중 교육 시스템(Dual Education System)”은 로봇 시대에 적응하는 모범 사례가 되었다.

다임러-벤츠의 경우, 로봇 도입 전에 수년간 노조와 협의했다. 그들은 로봇이 일자리를 빼앗는 것이 아니라, 독일 자동차 산업의 경쟁력을 유지하는 데 필수적이라고 설명했다. 또한 로봇 도입으로 줄어든 인력은 해고하지 않고, 다른 부서로 재배치하거나 조기 퇴직 프로그램을 제공했다.

이러한 접근 방식 덕분에 독일에서는 로봇 도입이 미국보다 훨씬 순조롭게 진행되었다. 오늘날 독일은 제조업 로봇 밀도(근로자 1만 명당 로봇 대수)에서 세계 최고 수준을 유지하면서도, 높은 고용률을 유지하고 있다.

3.11 “로봇 공포증”과 싸우다

1970년대 초반, 로봇은 대중문화에서 종종 부정적으로 묘사되었다. 1973년 SF 영화 『웨스트월드(Westworld)』는 오작동한 로봇이 인간을 공격하는 이야기를 다루었고, 1977년 『스타워즈』의 전투 드로이드는 적대적인 기계의 이미지를 각인시켰다.

노동조합들은 로봇 도입에 강력히 반발했다. 1970년대 중반, 미국 자동차노동조합(UAW)은 “로봇은 일자리 도둑”이라는 캠페인을 벌였다. 일부 극단적인 경우, 노동자들이 로봇을 파괴하거나 방화하는 사건도 발생했다.

이러한 “로봇 공포증(Robot Phobia)”에 맞서, 조셉 엥겔버거와 다른 로봇 옹호자들은 적극적으로 홍보 활동을 펼쳤다. 그들은 다음과 같은 논리로 로봇을 옹호했다:

- 위험한 작업 대체: 로봇은 인간이 하기 싫어하는 3D 작업(Dirty, Dangerous, Difficult)을 대신한다.

- 경쟁력 유지: 자동화하지 않으면 해외 경쟁업체에 밀려 공장 자체가 문을 닫을 수 있다.

- 새로운 일자리 창출: 로봇을 만들고, 프로그래밍하고, 유지보수하는 새로운 직종이 생긴다.

- 품질 향상: 일관된 품질은 기업의 경쟁력을 높이고, 결국 더 많은 고용을 창출한다.

시간이 지나면서 이러한 논리가 점차 받아들여졌다. 특히 일본의 성공 사례가 알려지면서, 로봇은 더 이상 두려움의 대상이 아니라 필수적인 생산 도구로 인식되기 시작했다.

3.12 로봇 안전 기준의 탄생

로봇 도입 초기에는 안전 사고가 빈번했다. 로봇의 움직임은 빠르고 강력했기 때문에, 작업자가 로봇의 작업 범위에 들어가면 심각한 부상을 입을 수 있었다. 실제로 1970년대와 80년대에 여러 건의 치명적인 사고가 발생했다.

1981년, 미국 미시간 주의 한 자동차 부품 공장에서 일본계 미국인 작업자 켄지 우라다(Kenji Urada)가 산업용 로봇에 의해 사망하는 사고가 발생했다. 이는 역사상 최초로 기록된 로봇에 의한 인명 사고였다. 우라다는 작동 중인 로봇의 안전 펜스 안으로 들어갔고, 로봇의 유압 팔에 밀려 기계에 끼어 즉사했다.

이 사건은 업계에 큰 충격을 주었고, 로봇 안전 기준의 필요성이 대두되었다. 1984년, 미국 로봇산업협회(RIA)는 최초의 로봇 안전 표준 ANSI/RIA R15.06을 발표했다. 이 기준은 다음을 요구했다:

- 로봇 작업 영역 주변에 물리적 펜스 설치

- 비상 정지 버튼 설치

- 안전 인터락 시스템(사람이 들어가면 로봇이 자동으로 멈춤)

- 정기적인 안전 교육 및 위험성 평가

이러한 안전 기준은 점차 전 세계로 확산되었고, 오늘날 산업용 로봇의 안전 설계는 매우 발전하여 사고율이 크게 감소했다. 그러나 우라다의 비극적인 죽음은 “기술 발전에는 반드시 안전이 동반되어야 한다”는 중요한 교훈을 남겼다.

3.13 전기 구동 로봇의 등장

1973년, KUKA는 획기적인 발전을 이루었다. 세계 최초의 6축 전기기계 구동(Electromechanical) 산업용 로봇 ‘Famulus’를 개발한 것이다[14]. Famulus는 유압 시스템에 비해 에너지 효율이 높고 정밀도가 우수했으며, 유지보수가 용이하다는 장점을 가졌다.

그림 10. KUKA Famulus – 최초의 6축 전기 구동 로봇 (1973)

이미지 출처: KUKA Official Website

3.14 마이크로프로세서 제어 로봇

1974년, 스웨덴의 ASEA(현 ABB)는 세계 최초의 완전 전기식 마이크로프로세서 제어 산업용 로봇 IRB 6를 개발했다[15]. IRB 6의 제어기인 S1은 Intel 8080 8비트 마이크로프로세서를 탑재했으며, 16KB RAM, 16점의 디지털 입출력, 16개의 키와 4자리 LED 디스플레이를 통한 프로그래밍 인터페이스를 제공했다.

그림 11. ASEA IRB 6과 S1 제어기 (1974)

이미지 출처: ABB Robotics History

참고: ASEA는 1988년 스위스 Brown Boveri와 합병하여 ABB(Asea Brown Boveri)가 되었다[16].

3.15 일본의 산업용 로봇 기술 발전

일본은 1960년대 후반부터 적극적으로 로봇 기술을 도입했다. 1968년, 가와사키중공업은 미국 Unimation사와 기술 도입 계약을 체결했으며[17], 1969년 일본 최초의 산업용 로봇인 가와사키 유니메이트 2000형을 발표했다.

그림 12. 가와사키 유니메이트 2000형 (1969)

이미지 출처: Kawasaki Heavy Industries Official Website

3.16 왜 일본은 로봇 강국이 되었나?

1980년대, 일본은 급속도로 세계 최대의 로봇 생산국이자 사용국이 되었다. 이는 우연이 아니라 일본 특유의 사회경제적 조건과 전략적 선택의 결과였다.

1. 노동력 부족의 위기

1960년대 후반, 일본은 심각한 노동력 부족에 직면했다. 전후 베이비붐 세대는 제조업보다 서비스업을 선호했고, 특히 3D 작업(Dirty, Dangerous, Difficult)을 기피했다. 자동차와 전자제품 수출이 급증하면서 생산 수요는 폭발적으로 증가했지만, 일할 사람이 없었다.

일본 기업들은 이민자 노동자를 받아들이는 대신, 자동화에 투자하기로 결정했다. 이는 일본의 단일민족주의 문화와도 관련이 있었지만, 동시에 장기적인 전략이기도 했다. 당시 일본 통상산업성(MITI, 현 경제산업성)의 한 관료는 “우리는 외국인 노동자가 아니라 로봇을 수입하겠다”고 선언했다.

2. 정부의 적극적 지원

일본 정부는 로봇 산업을 국가 전략 산업으로 지정하고 막대한 지원을 아끼지 않았다. 1970년대 초, 통상산업성은 “산업용 로봇 개발 촉진법”을 제정하고, 다음과 같은 지원책을 펼쳤다:

- 로봇 구매에 대한 저리 융자 및 세제 혜택

- 로봇 연구개발에 대한 정부 보조금

- 로봇 기술자 양성 프로그램

- 로봇 표준화 및 안전 기준 제정

특히 “로봇 리스 제도”는 혁신적이었다. 중소기업들이 큰 초기 비용 없이 로봇을 임대할 수 있게 함으로써, 로봇 보급을 크게 가속화했다.

3. 기업의 장인정신과 개선 문화

일본 기업들은 미국에서 도입한 로봇 기술을 단순히 복사하지 않았다. 그들은 카이젠(改善, 지속적 개선) 철학을 바탕으로 로봇을 끊임없이 개선했다. 작업자들의 피드백을 반영하여 로봇의 사용성을 높이고, 고장률을 낮추고, 정밀도를 향상시켰다.

일본 기업의 또 다른 특징은 “현장주의”였다. 엔지니어들이 공장 현장에 상주하며 작업자들과 긴밀히 협력했다. 이는 미국 기업들이 엔지니어와 작업자를 분리하는 것과 대조적이었다. 도요타의 한 로봇 엔지니어는 “우리는 로봇이 작업자의 파트너가 되도록 만들었습니다”라고 말했다.

4. 로봇 친화적 문화

일본에는 로봇을 긍정적으로 보는 독특한 문화적 배경이 있었다. 1952년 데즈카 오사무(手塚治虫)의 만화 『철완 아톰(鉄腕アトム, Astro Boy)』은 로봇을 인간의 친구이자 영웅으로 그렸다. 이는 서구의 프랑켄슈타인 콤플렉스(기계가 인간을 위협한다는 두려움)와 대조적이었다.

도쿄대학의 로봇 연구자 모리 마사히로(森政弘) 교수는 1970년 “언캐니 밸리(Uncanny Valley, 불쾌한 골짜기)” 이론을 제시하며, 인간형 로봇이 어떻게 사람들에게 받아들여지는지 연구했다. 일본 사회는 로봇을 위협이 아니라 기회로 보았다.

5. 종신고용제와 로봇의 조화

역설적이게도, 일본의 종신고용 시스템이 로봇 도입을 용이하게 했다. 미국과 달리 일본 기업들은 로봇을 도입해도 작업자를 해고하지 않았다. 대신 그들을 재교육하여 로봇 운영, 프로그래밍, 유지보수 업무로 전환시켰다.

노동조합도 이를 받아들였다. 일본의 기업별 노조는 회사의 경쟁력이 곧 자신들의 고용 안정이라는 것을 이해했다. 1980년 소니의 한 노조 위원장은 “로봇은 우리의 적이 아니라 한국과 대만 기업들과 싸우는 동료”라고 말했다.

3.17 FANUC의 전설: 이나바 세이우에몬

일본 로봇 산업의 성공을 말할 때 이나바 세이우에몬(稲葉清右衛門, 1925-2023)을 빼놓을 수 없다. 그는 FANUC(Fuji Automatic NUmerical Control)을 세계 최대의 CNC 컨트롤러 및 산업용 로봇 제조사로 키운 전설적인 기업가다.

이나바는 도쿄공업대학 정밀공학과를 졸업한 후, 후지쓰(富士通)에 입사했다. 1950년대 후반, 그는 후지쓰의 수치제어(NC) 부서를 이끌며 일본 최초의 CNC 시스템을 개발했다. 1972년, 그는 이 부서를 독립시켜 FANUC을 창업했다.

이나바의 경영 철학은 독특했다:

“로봇이 로봇을 만든다”: 그는 FANUC의 공장을 최대한 자동화했다. 1980년대 초, FANUC은 야마나시 현의 산속에 무인 공장을 건설했다. 이 공장은 밤에도 불을 켜지 않고 운영되어 “유령 공장”이라 불렸다. 로봇들이 다른 로봇을 조립하고, 자동 창고 시스템이 부품을 공급했다.

노란색 철학: FANUC의 모든 제품과 건물은 노란색으로 칠해져 있다. 이나바는 “노란색은 눈에 잘 띄어 안전하고, 밝고 긍정적인 이미지를 준다”고 설명했다. 이 독특한 브랜딩은 FANUC을 업계에서 즉시 알아볼 수 있게 만들었다.

극단적 비밀주의: 이나바는 극도로 비공개적인 경영으로 유명했다. 공장 방문을 거의 허용하지 않았고, 언론 인터뷰도 거부했다. 경쟁사들은 FANUC의 기술을 “블랙박스”라고 불렀다. 이러한 비밀주의는 기술 우위를 유지하는 전략이었다.

장기적 투자: FANUC은 단기 이익보다 장기적 기술 개발에 집중했다. 매출의 10% 이상을 R&D에 투자했으며, 경기 침체기에도 연구 인력을 유지했다.

이나바의 리더십 아래 FANUC은 1980년대에 세계 CNC 시장의 50% 이상, 산업용 로봇 시장의 25% 이상을 장악했다. 2023년 현재, FANUC은 전 세계에 70만 대 이상의 로봇을 공급했으며, 시가총액 4조 엔(약 40조 원) 이상의 거대 기업이 되었다.

이나바는 2023년 98세의 나이로 타계했다. 그의 부고 기사에서 『월스트리트 저널』은 그를 “로봇 시대를 만든 보이지 않는 거인”이라고 평했다.

3.18 나치후지코시의 기술 혁신

1979년, 일본 나치후지코시(Nachi-Fujikoshi)는 세계 최초의 완전 전기 모터 구동 스폿 용접 로봇을 개발했다[18]. 이는 유압 구동 로봇을 대체하는 새로운 시대를 열었으며, 에너지 효율성과 정밀도 면에서 혁신적인 발전을 가져왔다.

그림 13. 나치 최초의 전기 모터 구동 로봇 (1979)

이미지 출처: Nachi-Fujikoshi Corporate History

유압 로봇에서 전기 로봇으로의 전환은 기술적 패러다임 시프트였다. 유압 로봇은 강력했지만 무겁고, 소음이 크고, 기름이 새는 문제가 있었다. 반면 전기 로봇은:

- 정밀도: 서보모터를 사용하여 ±0.1mm 이하의 정밀도 달성

- 에너지 효율: 유압 대비 에너지 소비 50% 이상 절감

- 청결성: 오일 누유 없어 전자제품 조립에 적합

- 소음 감소: 작업 환경 개선

- 유지보수: 복잡한 유압 시스템 불필요

이 혁신 덕분에 로봇은 자동차 산업을 넘어 전자, 식품, 제약 등 다양한 산업으로 확산될 수 있었다.

3.19 일본의 로봇 왕국 시대

1980년대 중반, 일본은 명실상부한 “로봇 왕국”이 되었다. 통계가 이를 증명한다:

- 1980년: 전 세계 산업용 로봇의 70% 이상이 일본에 있었다

- 1985년: 일본의 로봇 생산량은 미국의 10배 이상

- 1990년: 일본 기업들이 세계 로봇 시장의 80% 점유

이 시기 일본의 주요 로봇 제조사들:

- FANUC: CNC와 로봇의 통합, 노란 로봇

- Yaskawa(야스카와 전기): 아크 용접 로봇의 선두주자

- Kawasaki(가와사키중공업): 대형 중량물 핸들링

- Nachi-Fujikoshi: 정밀 용접 및 가공

- Mitsubishi Electric: 전자 산업용 소형 로봇

이들은 단순히 로봇을 만드는 것을 넘어, 완전한 자동화 솔루션을 제공했다. 로봇, 제어기, 센서, 비전 시스템, 소프트웨어를 통합한 턴키(turn-key) 시스템으로 경쟁력을 확보했다.

3.20 산업용 로봇의 다양화

1980년대 이후 산업용 로봇은 다양한 가반하중과 응용 분야로 확대되었다. 특히 일본의 FANUC은 소형 정밀 로봇부터 대형 중량물 핸들링 로봇까지 폭넓은 제품군을 구축했으며, 현재 가반하중 2,300kg급의 대형 로봇도 생산하고 있다[19].

주요 로봇 타입별 발전:

수직 다관절 로봇(Articulated Robot): 가장 범용적인 형태로, 인간 팔의 움직임을 모방. 용접, 도장, 조립 등 다양한 용도.

SCARA 로봇(Selective Compliance Assembly Robot Arm): 1981년 야마나시 대학의 마코토 교수가 개발. 수평면 작업에 최적화되어 전자제품 조립에 혁명을 일으킴.

델타 로봇(Delta Robot): 1985년 스위스 로잔 공대의 레이몬드 클라벨 교수가 발명. 초고속 픽앤플레이스 작업에 사용.

직교 로봇(Cartesian Robot): 3축 직선 운동으로 정밀 위치 제어. CNC 머신 로딩에 주로 사용.

이러한 다양화 덕분에 로봇은 자동차 외에도 전자, 식품, 제약, 물류, 건설 등 거의 모든 산업 분야로 확산되었다.

4. 협동로봇의 등장

4.1 협동로봇의 개념

2000년대 중반, 전통적인 산업용 로봇의 기술 발전이 정체기에 접어들면서, 협동로봇(Collaborative Robot, Cobot)이라는 새로운 패러다임이 등장했다. 협동로봇은 안전 펜스 없이 인간과 같은 작업 공간에서 협업할 수 있도록 설계된 로봇이다[20].

4.2 왜 협동로봇이 필요했는가?

21세기 초, 전통적인 산업용 로봇은 성숙 단계에 접어들었다. 속도, 정밀도, 가반하중 등 기술적 지표는 이미 충분히 발전했지만, 여전히 해결되지 않은 문제들이 있었다:

1. 중소기업의 접근성 문제

대형 산업용 로봇은 초기 투자 비용이 매우 높았다. 로봇 본체만 수억 원에 달했고, 안전 펜스, 제어 시스템, 설치 및 프로그래밍 비용을 합하면 수천만 원에서 수억 원이 추가로 필요했다. 또한 전문 엔지니어를 고용해야 했고, 로봇이 한 번 설치되면 다른 작업으로 변경하기가 매우 어려웠다.

이는 대량 생산을 하는 대기업에게는 적합했지만, 다품종 소량 생산을 하는 중소기업에게는 너무 큰 부담이었다. 2000년대 초 조사에 따르면, 전 세계 산업용 로봇의 90% 이상이 자동차와 전자 산업의 대기업에 집중되어 있었다.

2. 유연성 부족

글로벌 시장은 점점 더 다양화되고 개인화되었다. 소비자들은 맞춤형 제품을 원했고, 제품 수명주기는 짧아졌다. 그러나 전통적인 산업용 로봇은 재프로그래밍이 복잡하고 시간이 오래 걸렸다. 제품 변경 때마다 며칠씩 생산을 중단하고 로봇을 재설정해야 했다.

3. 안전 규제의 장벽

로봇이 인간과 같은 공간에서 일하려면 안전 펜스가 필수였다. 이는 많은 공장 바닥 공간을 차지했고, 작업자의 접근을 제한했다. 작은 공장에서는 안전 펜스를 설치할 공간조차 없는 경우가 많았다.

이러한 문제들을 해결하기 위해 새로운 접근이 필요했다. 바로 “인간과 안전하게 협업할 수 있는 로봇”이었다.

4.3 최초의 협동로봇: DLR-KUKA LWR

최초의 협동로봇은 2004년 독일 항공우주센터(DLR)의 로보틱스 & 메카트로닉스 연구소와 KUKA가 공동 개발한 LWR(Lightweight Robot)이다[21]. 이 로봇은 2006년부터 상용화되었으며, 이후 2013년 iiwa(intelligent industrial work assistant)라는 이름으로 본격 출시되었다.

-

그림 14. KUKA LWR / iiwa 협동로봇

이미지 출처: Nachi-KUKA Robotics

LWR/iiwa의 주요 특징:

- 경량 설계: 알루미늄 구조로 로봇 자체 중량 약 23.9kg (iiwa 7 R800 기준)

- 가반하중: 7kg 및 14kg 버전 제공

- 토크 센서: 각 관절에 통합된 토크 센서를 통한 높은 민감도

- 인간-로봇 협업: ISO/TS 15066 기준 충족

LWR 개발의 핵심 인물은 DLR의 게르트 히르츠잉거(Gerd Hirzinger) 박사였다. 그의 연구팀은 원래 우주 탐사용 로봇을 개발하고 있었다. 우주에서 사용되는 로봇은 가벼워야 하고, 민감한 센서를 가져야 하며, 예측 불가능한 상황에 대응해야 한다. 히르츠잉거는 “이러한 특성이 산업 현장에서도 유용할 것”이라고 생각했다.

그러나 초기 LWR은 매우 높은 가격(약 $100,000 이상)으로 인해 상업적 성공을 거두는 데 시간이 걸렸다[22]. 각 관절에 정밀 토크 센서를 내장하는 것은 매우 비쌌고, 복잡한 제어 알고리즘도 필요했다. KUKA의 한 엔지니어는 “우리는 기술적으로는 성공했지만, 시장은 아직 준비되지 않았다”고 회고했다.

4.4 Universal Robots: 차고에서 시작된 혁명

협동로봇의 진정한 혁명은 덴마크의 작은 스타트업에서 시작되었다. 2005년, 덴마크 남부대학교(University of Southern Denmark)의 에스벤 오스터가드(Esben Østergaard), 카스퍼 스톨페(Kasper Støy), 크리스티안 카스트롭(Kristian Kassow) 세 명의 젊은 엔지니어가 Universal Robots를 창업했다.

오스터가드는 후에 이렇게 회상했다: “우리는 박사과정 중에 한 작은 플라스틱 공장을 방문했습니다. 그곳 사장님은 자동화하고 싶어 했지만, 기존 산업용 로봇은 너무 비싸고 복잡했습니다. 우리는 그때 생각했죠. ‘누구나 쉽게 사용할 수 있는 로봇을 만들 수는 없을까?'”

세 사람은 대학 연구실 옆 차고에서 작업을 시작했다. 그들의 목표는 명확했다:

- 저렴한 가격: 중소기업이 부담 없이 구매할 수 있어야 함

- 쉬운 사용: 로봇 전문가가 아니어도 프로그래밍 가능해야 함

- 안전성: 안전 펜스 없이 인간과 협업 가능해야 함

- 유연성: 빠르게 재프로그래밍하여 다른 작업에 투입 가능해야 함

초기 자금은 덴마크 정부의 혁신 보조금과 엔젤 투자자로부터 조달했다. 처음 2년간은 제품 없이 연구 개발에만 집중했다. 투자자들은 불안해했지만, 오스터가드는 “완벽한 제품이 나올 때까지 출시하지 않겠다”고 고집했다.

4.5 UR5의 탄생과 혁신적 설계

2008년, Universal Robots는 UR5를 출시하며 협동로봇 시장을 본격적으로 개척했다[23]. UR5는 상대적으로 저렴한 가격($35,000 수준), 쉬운 프로그래밍, 그리고 안전성을 내세워 중소기업을 중심으로 빠르게 확산되었다.

-

그림 15. Universal Robots UR5 (2008)

이미지 출처: Universal Robots Official Website

UR5의 혁신적인 특징들:

1. 직관적인 프로그래밍

UR5는 태블릿 형태의 티치 펜던트(teach pendant)를 사용했다. 사용자는 로봇 팔을 직접 손으로 잡아 움직여 위치를 기록할 수 있었다(핸드 가이딩, hand guiding). 복잡한 코딩 없이도 몇 분 만에 간단한 작업을 프로그래밍할 수 있었다.

오스터가드는 “우리는 iPhone처럼 직관적인 로봇을 만들고 싶었다”고 말했다. 실제로 UR의 사용자 인터페이스는 스마트폰 앱처럼 아이콘 기반이었고, 드래그 앤 드롭 방식으로 프로그램을 만들 수 있었다.

2. 안전 설계

UR5는 각 관절에 전류 센서를 내장하여 예상치 못한 저항(즉, 사람과의 충돌)을 감지하면 즉시 멈췄다. 충돌 시 힘은 150N(약 15kg의 힘) 이하로 제한되어, 부상 위험이 최소화되었다. 또한 로봇 표면은 부드러운 플라스틱으로 덮여 있어 충돌 시 충격을 흡수했다.

3. 콤팩트하고 이동 가능

UR5의 중량은 약 18kg에 불과했다. 한 사람이 들어 옮길 수 있었고, 벤치탑에 볼트 4개로 고정할 수 있었다. 별도의 제어 캐비닛이 필요 없었고, 일반 가정용 전원(110V/220V)으로 작동했다. 설치 시간은 1시간 미만이었다.

4. 개방형 플랫폼

UR은 소프트웨어 개발 키트(SDK)를 공개하여, 제3자가 다양한 그리퍼, 센서, 비전 시스템 등을 UR 로봇과 통합할 수 있게 했다. 이는 생태계를 만들었고, UR+라는 인증 파트너 프로그램으로 발전했다.

4.6 초기의 회의론과 극복

그러나 UR5가 처음 출시되었을 때, 업계의 반응은 회의적이었다. 기존 로봇 제조사들은 “장난감”이라고 비웃었다. 가반하중 5kg는 너무 작았고, 속도도 느렸으며, 정밀도도 전통적인 산업용 로봇에 미치지 못했다.

한 FANUC 엔지니어는 당시를 이렇게 회고했다: “우리는 UR을 진지하게 받아들이지 않았습니다. 우리 로봇은 0.02mm 정밀도로 시간당 수천 개를 생산할 수 있는데, 왜 느리고 부정확한 로봇이 필요하겠습니까?”

그러나 그들은 시장의 변화를 읽지 못했다. UR5는 대기업이 아니라 중소기업을 겨냥했다. 그리고 중소기업들은 최고 성능이 아니라 적절한 가격, 쉬운 사용, 빠른 재구성을 원했다.

첫 번째 큰 성공은 덴마크의 작은 가구 회사 Linak에서 왔다. Linak는 전동 침대 액추에이터를 생산했는데, 작업자들이 반복적인 조립 작업으로 손목 터널 증후군에 시달리고 있었다. UR5를 도입한 후, 생산성이 30% 증가했고, 작업자들은 더 가치 있는 품질 검사 업무로 재배치되었다.

이 성공 사례는 입소문을 탔다. 2009년, UR은 50대를 판매했다. 2010년에는 200대, 2011년에는 500대로 급증했다.

4.7 협동로봇 시장의 폭발적 성장

UR의 성공을 본 다른 기업들도 협동로봇 시장에 뛰어들었다:

- 2012년: Rethink Robotics(미국)가 Baxter 출시

- 2013년: KUKA가 iiwa 공식 출시

- 2015년: ABB가 YuMi 듀얼 암 협동로봇 출시

- 2015년: FANUC이 CR 시리즈 출시

- 2016년: Yaskawa가 Motoman HC 시리즈 출시

그러나 UR은 선발 주자의 이점을 유지했다. 2015년까지 UR은 전 세계 협동로봇 시장의 60% 이상을 점유했다. 2015년, 독일의 거대 자동화 기업 Teradyne이 UR을 3억 5천만 달러(약 4천억 원)에 인수했다. 차고에서 시작한 스타트업이 10년 만에 수천억 원 기업으로 성장한 것이다.

4.8 협동로봇이 바꾼 것들

협동로봇은 단순히 새로운 제품이 아니라, 제조업의 패러다임을 바꾸었다:

1. 자동화의 민주화

이제 작은 제과점, 세탁소, 심지어 레스토랑도 로봇을 사용할 수 있게 되었다. 2020년 조사에 따르면, 협동로봇 구매자의 70% 이상이 직원 100명 미만의 중소기업이었다.

2. 새로운 응용 분야

협동로봇은 전통적인 산업용 로봇이 들어갈 수 없었던 분야로 확장되었다. 의료(수술 보조, 약국), 농업(과일 수확), 서비스(바리스타 로봇, 조리 로봇), 연구(실험실 자동화) 등.

3. 인간-로봇 협업의 새로운 모델

협동로봇은 “로봇이 인간을 대체한다”는 공식을 깼다. 대신 “로봇이 인간을 보조한다”는 새로운 모델을 제시했다. 인간은 창의적이고 복잡한 판단을, 로봇은 반복적이고 힘든 작업을 담당하는 분업이 가능해졌다.

4. 제조업의 재편

일부 전문가들은 협동로봇이 “리쇼어링(reshoring)”을 촉진할 것이라고 예측한다. 저렴한 노동력을 찾아 해외로 나갔던 제조업이, 자동화 덕분에 다시 본국으로 돌아올 수 있다는 것이다.

4.9 협동로봇의 도전과 미래

그러나 협동로봇에도 한계와 도전이 있다:

기술적 한계: 안전을 위해 속도와 힘이 제한되므로, 고속 대량 생산에는 여전히 전통적인 산업용 로봇이 더 적합하다.

안전 기준의 복잡성: ISO/TS 15066 같은 협동로봇 안전 기준이 있지만, 실제 적용은 복잡하고 케이스별로 위험 평가가 필요하다.

과대광고 우려: 일부 기업들이 협동로봇을 “완전히 안전하고 누구나 사용 가능”하다고 과장 광고하여, 사고 발생 시 신뢰도가 하락할 위험이 있다.

그럼에도 협동로봇 시장은 빠르게 성장하고 있다. 국제로봇연맹(IFR)에 따르면, 2023년 전 세계 협동로봇 판매량은 약 50,000대로, 전체 산업용 로봇의 10% 이상을 차지했다. 시장 조사 기관들은 2030년까지 협동로봇 시장이 연 20% 이상 성장하여 100억 달러 규모에 달할 것으로 전망한다.

Universal Robots의 창업자 에스벤 오스터가드는 2020년 은퇴하면서 이렇게 말했다: “우리는 로봇을 대기업의 전유물에서 모두의 도구로 만들었습니다. 이제 로봇은 더 이상 두려운 존재가 아니라 유용한 동료입니다.”

4.10 전통 로봇 기업들의 대응

Universal Robots의 성공 이후, ABB, FANUC, Yaskawa 등 기존 산업용 로봇 제조사들도 협동로봇 시장에 진입했으며, 현재 협동로봇은 제조업의 유연 자동화를 위한 핵심 기술로 자리잡고 있다.

흥미롭게도 전통 로봇 기업들의 접근 방식은 UR과 달랐다. KUKA의 iiwa는 최고급 기술을 강조했고, FANUC은 기존 산업용 로봇에 안전 기능을 추가하는 방식을 택했다. ABB의 YuMi는 전자 산업의 정밀 조립에 특화되었다.

각 기업은 자신의 강점을 살린 차별화 전략을 구사했지만, 협동로봇 시장에서 UR의 선점 효과를 극복하기는 쉽지 않았다. UR은 “협동로봇”하면 떠오르는 대명사가 되었고, 마치 제록스가 복사기의 대명사가 된 것처럼 시장을 장악했다.

그러나 최근 중국 기업들(Jaka, Elite, AUBO 등)이 저가 협동로봇으로 시장에 진입하면서, 경쟁은 더욱 치열해지고 있다. 한국의 두산로보틱스와 레인보우로보틱스도 혁신적인 제품으로 글로벌 시장에 도전하고 있다. 협동로봇 시장의 제2라운드가 시작된 것이다.

5. 한국 로봇 산업의 역사

5.1 산업용 로봇의 도입

한국의 산업용 로봇 역사는 1978년 현대자동차가 울산 제2공장에 일본제 스폿 용접 로봇을 도입하면서 시작되었다[24].

5.2 1970년대: 한국 제조업의 도양과 로봇의 첫 만남

1970년대 한국은 중화학공업화 정책으로 제조업이 급성장하던 시기였다. 특히 자동차 산업은 정부의 핵심 육성 산업이었다. 현대자동차는 1975년 최초의 국산차 포니를 출시하며 자동차 강국의 꿈을 키웠다.

그러나 생산 현장은 열악했다. 특히 차체 용접 공정은 화상, 눈 손상, 근골격계 질환 등 산업재해가 빈번했다. 숙련 용접공을 구하기도 어려웠고, 이직률도 높았다. 현대자동차 경영진은 해결책을 찾기 위해 일본과 유럽의 자동차 공장을 시찰했다.

1978년, 현대자동차는 일본 가와사키중공업으로부터 스폿 용접 로봇 2대를 도입하여 울산 제2공장에 설치했다. 이것이 한국 최초의 산업용 로봇이었다[24]. 당시 로봇 1대 가격은 약 5천만 원으로, 숙련 용접공 연봉의 20배가 넘는 거액이었다.

초기에는 시행착오가 많았다. 로봇을 운영할 수 있는 엔지니어가 없어, 일본에서 기술자를 초청해야 했다. 프로그래밍은 일본어 매뉴얼에 의존했고, 고장이 나면 부품을 일본에서 공수해야 했다. 일부 작업자들은 로봇을 경계했고, “저 기계가 우리 일자리를 빼앗는다”는 불만도 있었다.

그러나 6개월 정도 지나자 효과가 나타나기 시작했다. 용접 품질이 일정해졌고, 재작업률이 감소했으며, 무엇보다 용접공들의 작업 환경이 개선되었다. 위험한 용접 작업은 로봇이 맡고, 작업자들은 검사와 조정 업무로 전환되었다.

5.3 변증남 교수” 한국 로봇공학의 개척자

1980년, KAIST의 변증남 교수 연구팀은 국내 최초의 산업용 로봇 ‘카이잼(KAISEM: KAIST Intelligent System for Experimental Manipulation)’을 개발했다[25]. 카이잼은 부품 핸들링용 수평 다관절 로봇(SCARA 타입)으로, 한국 로봇 기술의 출발점이 되었다.

-

그림 16. KAIST 변증남 교수팀의 카이잼(KAISEM) 로봇 (1980)

이미지 출처: 이미지 출처: KAIST 기계공학과 자료실

변증남 교수(1936-2017)는 “한국 로봇공학의 대부”로 불리며, 30년 이상 한국 로봇 산업 발전에 헌신했다[26].

5.4 변증남 교수의 여정

변증남은 1936년 황해도 재령에서 태어났다. 한국전쟁 중 가족과 함께 월남하여 부산에서 어린 시절을 보냈다. 서울대학교 기계공학과를 졸업한 후, 1960년대 초 미국으로 유학을 떠났다. MIT에서 기계공학 석사를, 오하이오 주립대학교에서 박사학위를 받았다.

1970년대 초, 한국 정부는 중화학공업 육성을 위해 해외 인재 유치에 나섰다. 변증남은 1975년 당시 갓 설립된 한국과학기술원(KAIST)의 초빙을 받아 귀국했다. 그는 미국에서 안정적인 교수직을 포기하고 불확실한 미래의 한국으로 돌아온 이유를 이렇게 말했다: “조국이 산업화를 위해 부르는데, 기술자가 어찌 거부할 수 있겠습니까?”

5.5 카이잼(KAISEM) 개발의 숨은 이야기

1978년, 변증남 교수는 대학원생 몇 명과 함께 로봇 연구를 시작했다. 당시 한국에는 로봇 관련 자료가 거의 없었다. 그는 미국 출장 때마다 로봇 논문과 매뉴얼을 가방 가득 들고 왔다. 연구실에는 컴퓨터도 제대로 없었다. 초기 제어 시스템은 Intel 8085 마이크로프로세서를 사용했고, 메모리는 고작 4KB였다.

예산도 문제였다. 정부 연구비는 연간 2천만 원 정도에 불과했다. 로봇에 들어가는 서보모터 하나가 100만 원이 넘었다. 변 교수는 국내 업체에 부탁하여 할인을 받거나, 때로는 자비로 부품을 구입하기도 했다.

가장 큰 어려움은 기술적 노하우의 부재였다. 로봇의 기구학(kinematics), 동역학(dynamics), 제어 알고리즘 등 모든 것을 처음부터 개발해야 했다. 일본이나 미국 기업들은 이미 10년 이상의 경험이 축적되어 있었지만, 한국은 백지 상태였다.

1980년, 3년간의 노력 끝에 카이잼이 완성되었다. 첫 시연회 날, 로봇이 플라스틱 블록을 집어 올려 다른 위치에 놓는 데 성공했을 때, 연구실 학생들은 환호했다. 변 교수는 “이날의 감격을 평생 잊을 수 없다”고 회고했다.

카이잼은 상업적 제품은 아니었지만, 그 의미는 컸다. 한국도 로봇을 만들 수 있다는 것을 증명했고, 이후 국산 로봇 개발의 토대가 되었다. 또한 이 프로젝트를 통해 배출된 인재들이 나중에 한국 로봇 산업의 주역이 되었다.

5.6 변증남 교수의 유산

변증남 교수는 1980년대부터 2000년대까지 수백 명의 로봇 공학자를 양성했다. 그의 제자들은 한국의 주요 로봇 기업, 연구소, 대학에서 핵심 인재로 활동하고 있다. 그는 또한 한국로봇학회 초대 회장을 역임하며 학회 발전에도 기여했다.

그는 단순히 기술자가 아니라 교육자였다. 그의 강의는 엄격하기로 유명했지만, 학생들에 대한 애정도 깊었다. 한 제자는 이렇게 회고했다: “교수님은 우리에게 로봇 기술뿐 아니라, 엔지니어로서의 자세와 윤리를 가르쳤습니다. ‘기술은 인류를 위해 사용되어야 한다’는 것이 교수님의 신념이었습니다.”

2017년 4월, 변증남 교수는 81세의 나이로 타계했다. 그의 장례식에는 수백 명의 제자와 동료들이 모여 한국 로봇공학의 아버지를 추모했다. 한국로봇학회는 그를 기리기 위해 “변증남 학술상”을 제정했으며, KAIST는 로봇 연구실에 그의 흉상을 세웠다.

그의 가장 큰 유산은 기술 그 자체가 아니라, “우리도 할 수 있다”는 자신감을 심어준 것이었다. 1980년 카이잼이 처음 작동했을 때, 그것은 단순한 기계의 움직임이 아니라 한국 로봇 산업의 시작을 알리는 신호탄이었다.

5.7 국산 산업용 로봇의 상용화

1984년: 대우중공업의 도전과 좌절

대우중공업은 1984년 아크 용접용 수직 다관절 로봇 ‘NOVA-10’과 제어 장치를 국산화했다[27]. 이는 한국 최초의 상업용 로봇 개발 시도였다. 대우그룹 회장 김우중은 “조선과 자동차를 만드는데 로봇을 왜 못 만드느냐”며 적극적인 지원을 약속했다.

개발팀은 2년간 밤낮으로 작업했다. 기구 설계, 제어 시스템, 용접 기술 모두를 자체 개발해야 했다. 1984년 10월, 울산 공장에서 NOVA-10의 시연회가 열렸다. 로봇은 철판을 용접하는 데 성공했고, 참석자들은 박수를 보냈다.

그러나 실전 투입은 달랐다. 공장 현장에 설치된 NOVA-10은 잦은 고장을 일으켰다. 용접 품질이 불안정했고, 제어 시스템이 오작동했다. 가장 큰 문제는 신뢰성이었다. 일본제 로봇은 평균 1000시간 이상 무고장 운전이 가능했지만, NOVA-10은 100시간도 버티지 못했다.

결국 NOVA-10은 상용화에 실패했다. 대우중공업은 막대한 개발 비용을 회수하지 못했고, 로봇 사업을 축소했다. 그러나 이 프로젝트는 중요한 교훈을 남겼다. “기술 개발만으로는 부족하다. 신뢰성과 품질 관리가 핵심이다”라는 것이었다.

1987년: 금성산전의 돌파구

금성산전(현 LS일렉트릭)은 다른 접근을 택했다[28]. 그들은 처음부터 복잡한 수직 다관절 로봇 대신, 상대적으로 단순한 수평 다관절 로봇(SCARA)을 목표로 했다. 또한 외부 판매보다는 자사 공장에서 먼저 사용하여 신뢰성을 검증하기로 했다.

1987년, 금성산전은 수평 다관절 로봇을 개발하여 평택공장 VCR(비디오카세트 레코더) 생산 라인에 투입했다. VCR은 1980년대 한국의 주력 수출 품목이었고, 정밀한 조립 작업이 필요했다.

초기에는 역시 문제가 많았다. 로봇의 위치 정밀도가 부족하여 부품을 제대로 끼우지 못했다. 개발팀은 공장에 상주하며 실시간으로 문제를 해결했다. 6개월간의 개선 끝에 로봇은 안정적으로 작동하기 시작했다.

성공 요인은 무엇이었을까? 금성산전의 한 엔지니어는 이렇게 설명했다: “우리는 완벽한 로봇을 처음부터 만들려 하지 않았습니다. 대신 작동하는 로봇을 만든 후, 현장에서 지속적으로 개선했습니다. 일본의 카이젠(改善) 방식을 배운 것이죠.”

1991년: 삼성전자의 성공

삼성전자는 1991년 SCARA 로봇을 개발하여 VCR 조립 라인에 66대를 투입했다[29]. 이는 국산 로봇의 대규모 상용화 첫 사례였다. 결과는 인상적이었다. 생산성이 30% 향상되었고, 불량률이 15% 감소했으며, 원가는 20% 이상 절감되었다.

삼성전자의 성공은 다른 기업들에게 큰 자극이 되었다. “국산 로봇도 가능하다”는 것이 증명되었고, 여러 기업들이 로봇 개발에 뛰어들었다.

1990년대 중반: 현대중공업의 본격 진입

현대중공업(현 HD현대로보틱스)은 1990년대 중반 수직 다관절 로봇 개발에 성공하며 국산 로봇 공급이 본격화되었다[30]. 현대중공업은 조선소와 자동차 공장이라는 거대한 내수 시장을 가지고 있었고, 이것이 큰 강점이었다.

현대중공업의 로봇은 처음에는 자사 조선소의 용접 작업에 투입되었다. 배를 만드는 데는 수천 개의 용접점이 필요했고, 로봇은 이 반복적이고 위험한 작업을 대신했다. 조선소 경험을 통해 신뢰성을 확보한 현대로봇은 외부 시장으로 진출하기 시작했다.

1990년대 말, 현대중공업은 연간 수백 대의 산업용 로봇을 생산하는 국내 최대 로봇 제조사가 되었다. 그들은 “우리가 못 만드는 기계는 없다”는 자신감을 가지고 있었다.

5.8 외환위기” 한국 로봇 산업의 시련

1997년 11월, 한국은 외환위기를 맞았다. IMF(국제통화기금)에 구제금융을 신청했고, 경제는 마비되었다[31]. 실업자가 급증했고, 많은 기업들이 도산했다. 제조업체들은 생존을 위해 모든 신규 투자를 중단했다.

로봇 산업은 직격탄을 맞았다. 1997년 국내 산업용 로봇 판매량은 약 3,000대였지만, 1998년에는 800대로 급감했다. 70% 이상이 증발한 것이다.

대우중공업의 로봇 사업부는 해체되었다. 이미 NOVA-10 실패로 어려움을 겪고 있던 상황에서 외환위기는 치명타였다. 로봇 개발 인력들은 뿔뿔이 흩어졌다.

금성산전은 로봇 사업을 축소했다. 자사 공장용으로만 최소한의 생산을 유지했고, 외부 판매는 사실상 중단했다.

삼성전자도 로봇 개발을 중단했다. 반도체와 휴대폰 사업에 집중하기 위해 로봇 인력을 재배치했다.

유일하게 현대중공업만이 로봇 사업을 유지했다. 그러나 그들도 인력을 50% 이상 감축해야 했다. 개발 프로젝트는 중단되었고, 최소한의 유지보수만 이루어졌다.

한 로봇 엔지니어는 당시를 이렇게 회고했다: “1998년은 암흑기였습니다. 우리가 10년간 쌓은 것이 하루아침에 무너지는 것 같았습니다. 많은 동료들이 회사를 떠났고, 일부는 아예 로봇 분야를 포기했습니다.”

5.9 2000년대: 재도약

2000년대 들어 한국 경제가 회복되면서 로봇 산업도 서서히 살아났다. 특히 자동차와 전자 산업의 수출이 급증하면서 로봇 수요가 다시 증가했다.

정부도 로봇 산업을 미래 먹거리로 인식하고 지원을 강화했다. 2003년 산업자원부는 “지능형 로봇 개발 및 보급 촉진법”을 제정했고, 2008년에는 대구에 한국로봇산업진흥원을 설립했다.

현대중공업은 외환위기를 견뎌낸 유일한 국내 로봇 기업으로서, 2000년대 빠르게 성장했다. 그들은 일본 및 유럽 기업들과 기술 격차를 좁혀갔고, 일부 분야에서는 경쟁력을 확보했다.

그러나 여전히 한국 시장은 외산 로봇이 지배했다. 2010년 기준, 국내에 설치된 산업용 로봇 중 국산 비율은 약 15%에 불과했다. 나머지 85%는 일본(FANUC, Yaskawa, Kawasaki 등)과 유럽(ABB, KUKA 등) 제품이었다.

한국 로봇 산업은 아직 추격자였다. 그러나 2010년대 들어 새로운 기회가 찾아왔다. 바로 협동로봇이었다.

5.10 한국의 협동로봇 혁명

2010년대 들어 한국 로봇 기업들은 중요한 선택을 했다. 전통적인 산업용 로봇 시장에서 일본·유럽 기업들과 정면 경쟁하는 대신, 새로 떠오르는 협동로봇 시장에 집중하기로 한 것이다.

이는 현명한 전략이었다. 협동로봇은 신생 시장이라 기존 기업들의 기술 우위가 크지 않았고, 한국의 강점(전자, 소프트웨어, 빠른 개발 속도)을 살릴 수 있었다. 또한 전통적인 산업용 로봇보다 진입 장벽이 낮았다.

5.11 두산로보틱스: 베어링에서 로봇으로

두산로보틱스의 이야기는 독특하다[34]. 두산그룹은 원래 베어링과 공작기계를 만드는 중공업 회사였다. 로봇과는 거리가 멀어 보였다.

2015년, 두산그룹 경영진은 미래 먹거리를 고민하고 있었다. 전통적인 중공업은 성장이 정체되어 있었고, 새로운 돌파구가 필요했다. 그들은 협동로봇 시장의 잠재력을 발견했다.

두산은 로봇 사업부를 신설하고, 외부에서 전문 인력을 영입했다. 동시에 KAIST, 서울대 등 대학과 협력하여 기술을 개발했다. 2016년, 첫 제품인 M0609(가반하중 6kg)를 출시했다.

초기 제품은 완벽하지 않았다. 그러나 두산은 빠르게 고객 피드백을 반영했다. 2017년 M0617(10kg), 2018년 M1013(12kg), 2019년 H2515(25kg)를 연이어 출시하며 제품군을 확대했다.

두산로보틱스의 강점은 높은 가반하중과 긴 도달 거리였다. Universal Robots의 주력 제품이 5-10kg 급인 반면, 두산은 20kg 이상의 중량물을 다룰 수 있는 협동로봇을 개발했다. 이는 자동차 부품 핸들링, 머신 텐딩(Machine Tending, 공작기계 로딩/언로딩) 등 기존 협동로봇이 커버하지 못하던 영역을 개척했다.

또 다른 혁신은 수직 관절형(Articulated) 구조였다. 대부분의 협동로봇이 직렬 관절 구조인 반면, 두산은 일부 모델에 병렬 구조를 적용하여 강성과 정밀도를 높였다.

2019년, 두산로보틱스는 독립 법인으로 분사했다. 2023년에는 코스닥에 상장하여 시가총액 1조 원을 넘어섰다. 2024년 현재, 두산로보틱스는 국내 협동로봇 시장 점유율 1위이며, 미국, 유럽, 중국 등 70개국 이상에 수출하고 있다.

두산로보틱스 CEO 류정훈은 이렇게 말했다: “우리는 후발주자였지만, 그것이 오히려 장점이었습니다. 기존 관습에 얽매이지 않고 고객이 진짜 원하는 것을 만들 수 있었습니다.”

5.12 레인보우로보틱스: KAIST의 꿈, 세계로

레인보우로보틱스는 2011년 KAIST 휴머노이드 로봇 연구센터의 연구원들이 창업한 벤처기업이다[35]. 창업자들은 오준호 교수 연구실에서 함께 휴머노이드 로봇을 연구하던 동료들이었다.

초기에는 연구용 로봇 팔을 만들어 대학과 연구소에 판매했다. 그러나 시장은 작았고, 회사는 어려움을 겪었다. 2013년, 그들은 방향을 전환하여 산업용 협동로봇 개발에 집중하기로 했다.

2014년, 레인보우로보틱스는 첫 협동로봇 RB 시리즈를 출시했다. 이 로봇의 특징은 모듈형 설계였다. 고객이 필요에 따라 3축부터 7축까지 자유롭게 구성할 수 있었다. 이는 연구 기반 스타트업의 강점이었다. 그들은 표준 제품을 대량 생산하는 대신, 맞춤형 솔루션을 제공했다.

레인보우로보틱스의 진짜 야심은 다른 곳에 있었다. 바로 휴머노이드 로봇이었다. 2020년, 그들은 HUBO 2.0 기술을 기반으로 산업용 휴머노이드 로봇 개발에 착수했다.

2023년, 레인보우로보틱스는 Talos라는 이름의 휴머노이드 로봇 프로토타입을 공개했다. 이 로봇은 걷고, 계단을 오르고, 물건을 나르고, 밸브를 돌릴 수 있었다. 목표는 원전 사고 현장이나 재해 구조 같은 위험한 환경에서 인간을 대신하는 것이었다.

2024년, 레인보우로보틱스는 시가총액 5조 원을 돌파하며 한국 로봇 기업 중 최고 가치 기업이 되었다. 이는 기술보다 비전에 투자한 결과였다. 투자자들은 그들이 단순한 협동로봇 회사가 아니라, 미래의 테슬라 봇(Tesla Bot)이나 보스턴 다이내믹스(Boston Dynamics)가 될 수 있다고 믿었다.

5.13 뉴로메카: 몹마일 매니퓰레이션의 개척자

뉴로메카는 2013년 설립된 협동로봇 전문 기업이다[36]. 창업자 이종원 대표는 서울대 기계공학과 출신으로, 삼성전자에서 반도체 장비를 설계하던 엔지니어였다.

이종원은 2010년대 초 중국 출장 중 심천(深圳)의 전자제품 공장들을 방문했다. 그곳에서 그는 작은 공장들이 자동화를 원하지만 비용과 복잡성 때문에 포기하는 것을 목격했다. 그는 “더 싸고 쉬운 로봇이 필요하다”고 생각했다.

2015년, 뉴로메카는 첫 제품 Indy 7을 출시했다. 특징은 초저가 전략이었다. 당시 UR5가 3,500만 원 정도였는데, Indy 7은 2,000만 원대로 책정되었다. 어떻게 가능했을까?

뉴로메카는 제조 비용을 극단적으로 줄였다. 고가의 하모닉 감속기 대신 사이클로이드 감속기를 사용했다. 제어기를 로봇 베이스에 통합하여 부피를 줄였다. 알루미늄 대신 엔지니어링 플라스틱을 부분적으로 사용했다.

물론 성능은 UR보다 떨어졌다. 정밀도가 낮았고, 수명도 짧았다. 그러나 가격에 민감한 중소기업에게는 충분히 매력적이었다. 특히 중국과 동남아시아 시장에서 인기를 끌었다.

뉴로메카의 또 다른 혁신은 모바일 매니퓰레이터였다. 2019년, 그들은 협동로봇 팔을 자율주행 이동 로봇(AMR, Autonomous Mobile Robot)에 결합한 Indy-RP2를 출시했다. 이 로봇은 공장을 돌아다니며 여러 작업장에서 다양한 작업을 수행할 수 있었다.

이는 게임 체인저였다. 기존에는 로봇 하나가 한 장소에 고정되어 한 가지 작업만 했다. 그러나 모바일 매니퓰레이터는 여러 작업을 순회하며 수행할 수 있었다. 유연성이 극대화된 것이다.

2023년, 뉴로메카는 LG전자와 파트너십을 맺고 서빙 로봇 시장에도 진출했다. 그들의 협동로봇 기술은 레스토랑에서 음식을 나르고, 테이블을 치우는 로봇에 적용되었다.

5.14 한화로보틱스: 대기업의 진입

한화로보틱스는 한화그룹이 2017년 설립한 로봇 계열사다[37]. 한화는 방위산업, 화학, 금융 등 다양한 사업을 하는 대기업이지만, 로봇은 새로운 도전이었다.

한화의 접근은 달랐다. 스타트업들이 작고 빠르게 움직인 반면, 한화는 대규모 투자와 M&A로 빠르게 역량을 확보했다. 2017년 덴마크 협동로봇 회사 Robotics Systems를 인수했고, 2018년에는 미국 로봇 비전 회사 Cognition을 인수했다.

2019년, 한화로보틱스는 협동로봇 HCR 시리즈를 출시했다. HCR-3, HCR-5, HCR-12 등 다양한 가반하중 모델을 한꺼번에 내놓았다. 품질과 신뢰성은 높았지만, 가격도 높았다. 한화는 고급 시장을 겨냥했다.

한화의 강점은 시스템 통합이었다. 그들은 단순히 로봇만 파는 것이 아니라, 비전 시스템, 그리퍼, 안전 센서, 소프트웨어를 모두 통합한 턴키 솔루션을 제공했다. 대기업 고객들은 이런 원스톱 서비스를 선호했다.

또한 한화는 그룹 내 시너지를 활용했다. 한화테크윈의 반도체 공장, 한화에어로스페이스의 항공 부품 공장에 자사 로봇을 먼저 투입하여 레퍼런스를 쌓았다.

2024년, 한화로보틱스는 협동로봇 + AI 전략을 발표했다. 그들은 로봇에 컴퓨터 비전과 머신러닝을 결합하여, 복잡한 조립 작업도 자동화할 수 있는 지능형 로봇 시스템을 개발하고 있다.

5.15 현재의 한국 로봇 산업

산업용 로봇 제조사

- HD현대로보틱스: 국내 최대 산업용 로봇 제조사로, 수직 다관절, SCARA, 델타 로봇 등 다양한 제품군 보유. 전통적인 산업용 로봇 시장에서 강세[32]

- 로보스타: 중소형 산업용 로봇 전문 업체. 반도체 및 디스플레이 산업에 특화[33]

- 기타: 유일로봇, 민트로봇, 나우로보틱스 등이 있으나 대량 양산 단계에는 미도달

협동로봇 제조사

한국은 협동로봇 분야에서 글로벌 경쟁력을 보유하고 있으며, 다음과 같은 주요 업체들이 시장을 선도하고 있다:

- 두산로보틱스: 국내 협동로봇 시장 선두 업체로, 2023년 코스닥 상장. 높은 가반하중과 긴 도달거리로 차별화[34]

- 레인보우로보틱스: KAIST 발(發) 스타트업으로 협동로봇에서 휴머노이드 로봇까지 사업 확장. 기술 혁신으로 평가받음[35]

- 뉴로메카: 협동로봇 및 모바일 매니퓰레이터 전문 기업. 가격 경쟁력과 모바일 솔루션으로 차별화[36]

- 한화로보틱스: 한화그룹의 로봇 계열사로 협동로봇 ‘HCR’ 시리즈 생산. 시스템 통합 역량 강점[37]

5.16 한국 로봇 산업의 성과와 과제

성과:

2024년 현재, 한국은 세계 4위 로봇 생산국이자 2위 로봇 사용국이다. 특히 협동로봇 분야에서는 Universal Robots, Techman Robot(대만)에 이어 세계 3-4위권의 경쟁력을 보유하고 있다.

한국 협동로봇 기업들의 2023년 매출 합계는 약 5,000억 원으로, 2020년 대비 5배 이상 성장했다. 수출 비중도 50%를 넘어섰다.

과제:

그러나 여전히 도전이 남아있다:

-

핵심 부품 의존: 감속기, 모터, 센서 등 핵심 부품은 여전히 대부분 수입에 의존한다. 특히 일본 하모닉 드라이브의 감속기는 대체재가 없다.

-

소프트웨어 경쟁력: 하드웨어는 따라잡았지만, AI 기반 제어 소프트웨어는 여전히 글로벌 수준에 미치지 못한다.

-

글로벌 브랜드 인지도: 한국 로봇은 기술력은 있지만, 브랜드 파워가 약하다. 유럽과 북미 시장 진출이 여전히 어렵다.

-

인재 부족: 로봇 산업이 급성장하면서 인력 부족이 심각하다. 특히 AI, 비전, 제어 분야의 전문가가 부족하다.

5.17 한국 로봇의 미래

이들 기업은 지속적인 기술 개발과 해외 시장 진출을 통해 글로벌 로봇 시장에서 한국의 위상을 높이고 있다.

한국 로봇 산업의 미래는 밝다. 변증남 교수가 1980년 카이잼으로 씨앗을 뿌린 지 40년 넘게 지났다. 그 씨앗은 이제 울창한 숲이 되었다. 두산로보틱스, 레인보우로보틱스, 뉴로메카, 한화로보틱스는 더 이상 추격자가 아니다. 그들은 일부 분야에서는 선두 주자가 되었다.

한국 로봇의 다음 목표는 무엇일까? 단순히 로봇을 만드는 것을 넘어, 로봇 생태계를 만드는 것이다. 하드웨어, 소프트웨어, AI, 서비스가 통합된 플랫폼을 구축하는 것이다.

변증남 교수가 생전에 남긴 말이 있다: “로봇은 도구가 아니라 파트너가 되어야 합니다. 인간을 대체하는 것이 아니라, 인간과 협력하여 더 나은 세상을 만드는 것이 로봇의 진정한 목표입니다.”

이 비전은 한국 로봇 기업들의 DNA에 새겨져 있다. 그리고 그것이 한국 로봇이 세계 시장에서 경쟁력을 갖는 이유다.

결론

로봇공학의 역사는 문학적 상상에서 출발하여 현대 산업의 핵심 기술로 발전해왔다. 1920년 카렐 차페크가 ‘Robot’이라는 단어를 창조한 이후, 1960년대 최초의 산업용 로봇 Unimate의 등장, 1970-80년대 전기 구동 및 마이크로프로세서 제어 기술의 발전, 그리고 2000년대 협동로봇의 등장까지, 로봇 기술은 지속적으로 진화해왔다.

한국은 1980년대 초 국산 로봇 개발을 시작으로 40년 이상의 역사를 쌓아왔으며, 특히 협동로봇 분야에서는 세계적인 경쟁력을 확보하고 있다. 인공지능, 머신러닝, 센서 기술의 발전과 함께 로봇은 제조업을 넘어 서비스, 의료, 물류 등 다양한 분야로 확장되고 있으며, 인류의 미래를 함께 만들어갈 핵심 기술로 자리매김하고 있다.

참고문헌

[1] Wikipedia. “Robot”. https://en.wikipedia.org/wiki/Robot (accessed Dec. 2024)

[2] ISO 8373:2021. “Robotics — Vocabulary”. International Organization for Standardization, 2021.

[3] 산업통상자원부. “산업용 로봇의 안전인증 및 자율안전확인 고시”. 2023.

[4] Čapek, Karel. R.U.R. (Rossum’s Universal Robots). Prague: Aventinum, 1920.

[5] Margolius, Ivan. “The Robot of Prague”. Newsletter of the Friends of Czech Heritage, No. 17, 2017, pp. 3-6.

[6] Asimov, Isaac. “Runaround”. Astounding Science Fiction, March 1942.

[7] Asimov, Isaac. I, Robot. New York: Gnome Press, 1950.

[8] Asimov, Isaac. Robots and Empire. New York: Doubleday, 1985.

[9] Devol, George C. “Programmed Article Transfer”. U.S. Patent 2,988,237, filed Dec. 10, 1954, issued June 13, 1961.

[10] Engelberger, Joseph F. Robotics in Practice: Management and Applications of Industrial Robots. New York: AMACOM, 1980.

[11] Waurzyniak, Patrick. “Masters of Manufacturing: Joseph F. Engelberger”. Society of Manufacturing Engineers, 2006.

[12] General Motors Corporation. “Lordstown Assembly Plant History”. GM Heritage Center Archives, 1970.

[13] KUKA Roboter GmbH. “KUKA Corporate History: 50 Years of Industrial Robots”. Augsburg, Germany, 2023.

[14] Schraft, R. D., and G. Meyer. “The Need for an Intuitive Teaching Method for Small and Medium Enterprises”. VDI Berichte, 1988, pp. 95-105.

[15] Brogårdh, Torgny. “Present and Future Robot Control Development—An Industrial Perspective”. Annual Reviews in Control, vol. 31, no. 1, 2007, pp. 69-79.

[16] ABB Group. “ABB History: The Merger”. https://new.abb.com/about/history (accessed Dec. 2024)

[17] Kawasaki Heavy Industries. “Robot Division 50th Anniversary History”. Tokyo, Japan, 2019.

[18] Nachi-Fujikoshi Corp. “Corporate History: Robotics Division”. Tokyo, Japan, 2023.

[19] FANUC Corporation. “Product Lineup: Heavy Payload Robots”. https://www.fanuc.com (accessed Dec. 2024)

[20] ISO/TS 15066:2016. “Robots and robotic devices — Collaborative robots”. International Organization for Standardization, 2016.

[21] Albu-Schäffer, A., et al. “The DLR Lightweight Robot: Design and Control Concepts for Robots in Human Environments”. Industrial Robot: An International Journal, vol. 34, no. 5, 2007, pp. 376-385.

[22] Bischoff, Rainer, et al. “The KUKA-DLR Lightweight Robot Arm – A New Reference Platform for Robotics Research and Manufacturing”. ISR 2010 (41st International Symposium on Robotics) and ROBOTIK 2010 (6th German Conference on Robotics), 2010.

[23] Ostergaard, Esben H. “Lightweight Robot for Everybody”. IEEE Robotics & Automation Magazine, vol. 19, no. 4, 2012, pp. 17-18.

[24] 한국로봇산업진흥원. 『한국 로봇산업 40년사』. 대구: 한국로봇산업진흥원, 2020.

[25] 변증남. “국내 로봇 산업의 현황과 전망”. 『대한기계학회지』, 제32권 제6호, 1992, pp. 489-496.

[26] 한국과학기술한림원. “변증남 회원 추모”. 『한림원 뉴스레터』, 2017년 4월호.

[27] 대우중공업. 『대우중공업 30년사』. 서울: 대우중공업, 1987.

[28] LS일렉트릭. 『LS일렉트릭 60년사』. 안양: LS일렉트릭, 2014.

[29] 삼성전자. 『삼성전자 50년사』. 수원: 삼성전자, 2019.

[30] 현대중공업. 『현대중공업 40년사: 로봇사업부』. 울산: 현대중공업, 2012.

[31] 한국은행. 『외환위기 10년: 한국경제의 재도약』. 서울: 한국은행, 2007.

[32] HD현대로보틱스. “회사 소개 및 제품 카탈로그”. https://www.hdroboticskorea.com (accessed Dec. 2024)

[33] 로보스타. “회사 연혁”. https://www.robostar.com (accessed Dec. 2024)

[34] 두산로보틱스. “상장 공시”. 금융감독원 전자공시시스템, 2023.

[35] 레인보우로보틱스. “기술 개발 현황 및 사업 보고서”. 금융감독원 전자공시시스템, 2024.

[36] 뉴로메카. “회사 소개”. https://www.neuromeka.com (accessed Dec. 2024)

[37] 한화로보틱스. “제품 라인업”. https://www.hanwha.co.kr (accessed Dec. 2024)

추가 참고자료

학술 자료

- Siciliano, Bruno, and Oussama Khatib, eds. Springer Handbook of Robotics. 2nd ed. Springer, 2016.

- Nof, Shimon Y., ed. Handbook of Industrial Robotics. 2nd ed. Wiley, 1999.

- Craig, John J. Introduction to Robotics: Mechanics and Control. 4th ed. Pearson, 2017.

산업 보고서

- International Federation of Robotics. World Robotics 2024: Industrial Robots. Frankfurt, Germany, 2024.

- 한국로봇산업진흥원. 『2024 로봇산업 실태조사』. 대구: 한국로봇산업진흥원, 2024.

온라인 자료

- Robot Hall of Fame: http://www.robothalloffame.org

- IEEE Robotics and Automation Society: https://www.ieee-ras.org

- 한국로봇학회: http://www.korearobotics.or.kr

본 글은 로봇공학의 역사적 발전 과정을 학술적 관점에서 정리한 것으로, 로봇 기술에 관심 있는 연구자, 엔지니어, 학생들을 위한 참고 자료로 활용될 수 있습니다.